无纺布行业技术演进与未来趋势:绿色转型、功能突破与智造升级

发布时间:

2025-08-12

濮阳龙大无纺布业务咨询电话:13939322081、13939322060

一、环保材料革命:从可降解到生物活性赋能

1. 生物基可降解材料产业发展导向

加强共性基础技术研究。开展非织造布纺丝、成网、成型基础研究,提升特种纤维成网和可生物降解聚合物纺丝成网技术稳定性,推动纳米、微米纤维非织造布技术产业化。加强多轴向经编、大尺寸成型、三维编织、2.5维织造等工艺技术研究,破解立体成型连续化、自动化、数字化技术难题,开发纺织柔性材料功能化、绿色化整理技术和复合技术。

开展强链补链联合攻关。梳理重点产品产业链图谱,支持龙头企业组织上下游企业协同开发,开展非织造布专用聚丙烯切片、可生物降解材料、专用纤维、专用助剂以及织造成型装备开发,提升产业链稳定性和质量效率。

推动行业节能减碳。围绕碳达峰、碳中和战略目标,制定节能减碳行动方案。制定纺粘、水刺、针刺等非织造布领域节能减排和清洁生产评价指标体系,降低行业能耗水平。支持企业建设能源管理系统,鼓励使用清洁能源,应用节能技术和设备,创建绿色工厂,发展环境友好产品。

提高天然纤维、再生纤维素纤维、木浆、聚乳酸、低(无)VOCs含量胶粘剂的应用比例,推广可降解一次性卫生用品和可重复使用产品。开展可生物降解非织造布及制品认证工作,加强环境友好产品推广。

2. 生物活性无纺布的医疗应用

新一代生物可吸收无纺布可用于外科止血管理,未来可拓展至药物缓释、伤口愈合及再生医学领域。

二、生产工艺革新:环保与性能的双重提升

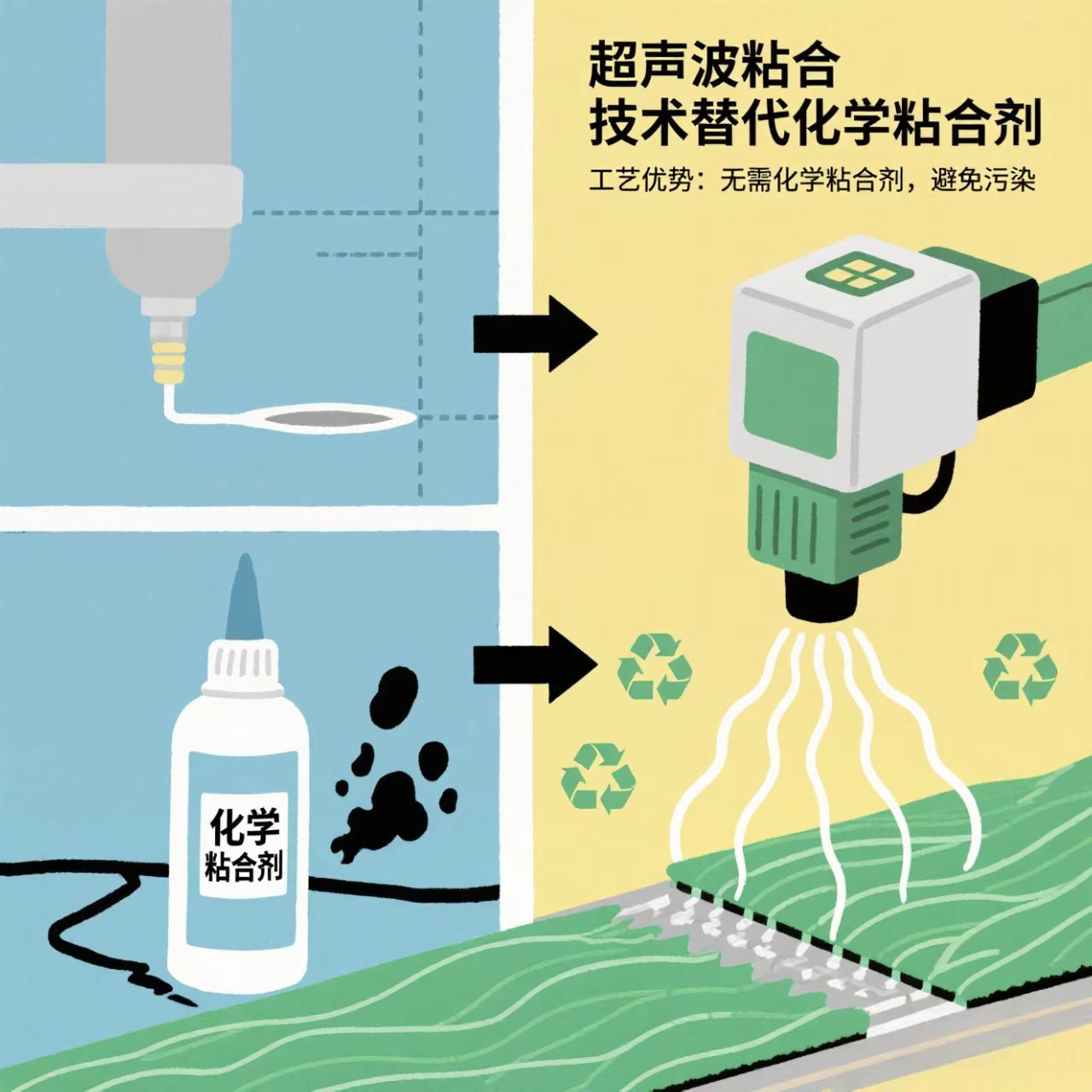

1. 超声波粘合技术替代化学粘合剂

工艺优势:通过高频振动促使纤维熔融粘合,无需化学粘合剂,避免污染。

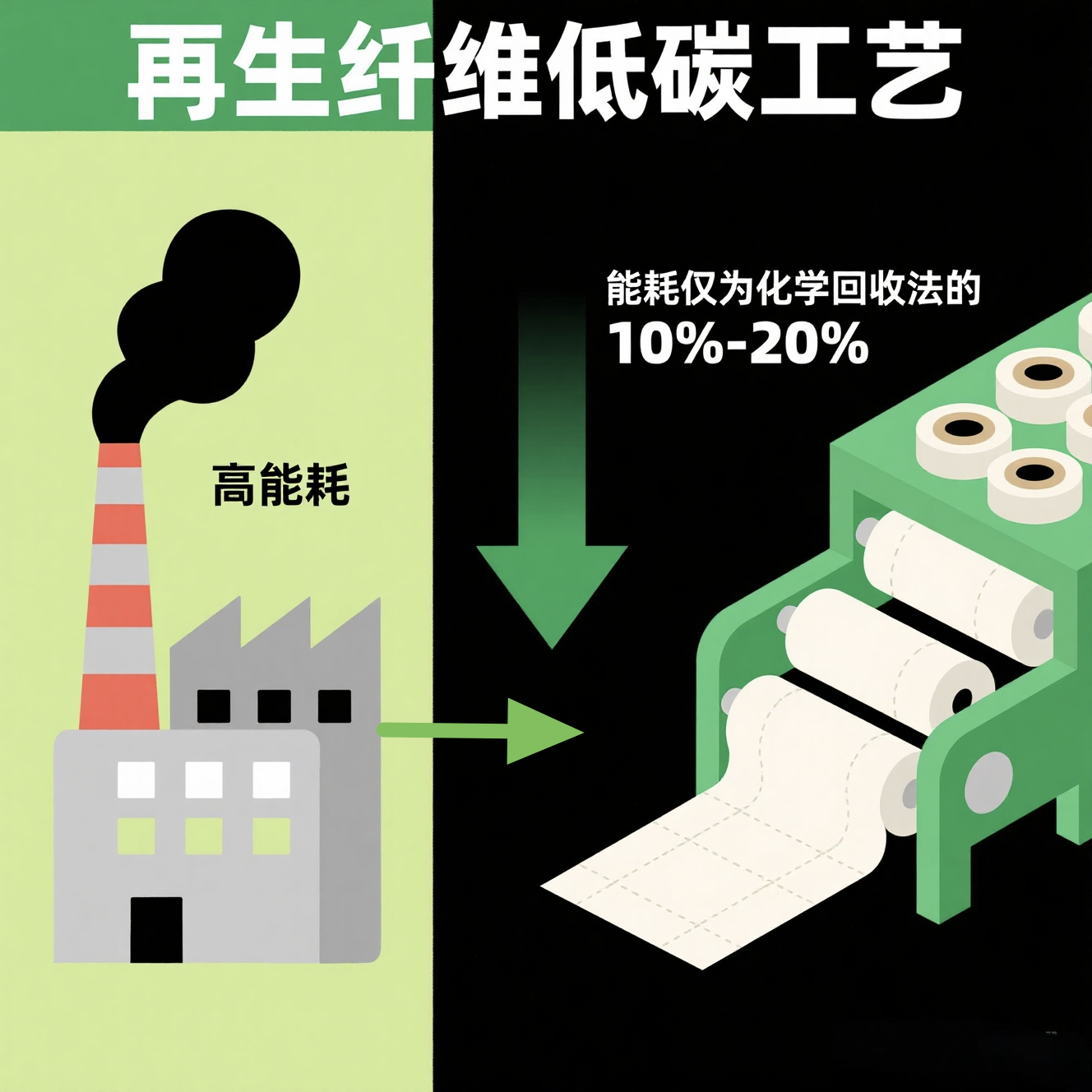

2. 再生纤维低碳工艺

新型再生碳纤维无纺布生产技术,能耗仅为化学回收法的10%-20%,克重范围100-600gsm,纤维-树脂结合性能优异,适用于预浸料等高强度场景。

三、政策与产业链协同:绿色制造创新发展

1.政策环境导向

(1) 双碳目标:非织造布企业需建立清洁生产评价体系,2025年数字工厂覆盖率目标50%。

(2)认证壁垒:出口企业需完成GRS/EcoVadis认证,欧盟订单溢价达12%。

2. 智造升级关键技术

数控化率70%目标:聚焦纺粘/水刺工艺,推广智能仓储物流系统、数字孪生智造平台。

节能降耗实践:AI水处理系统实现60%生产废水回用,年减排超13万吨。

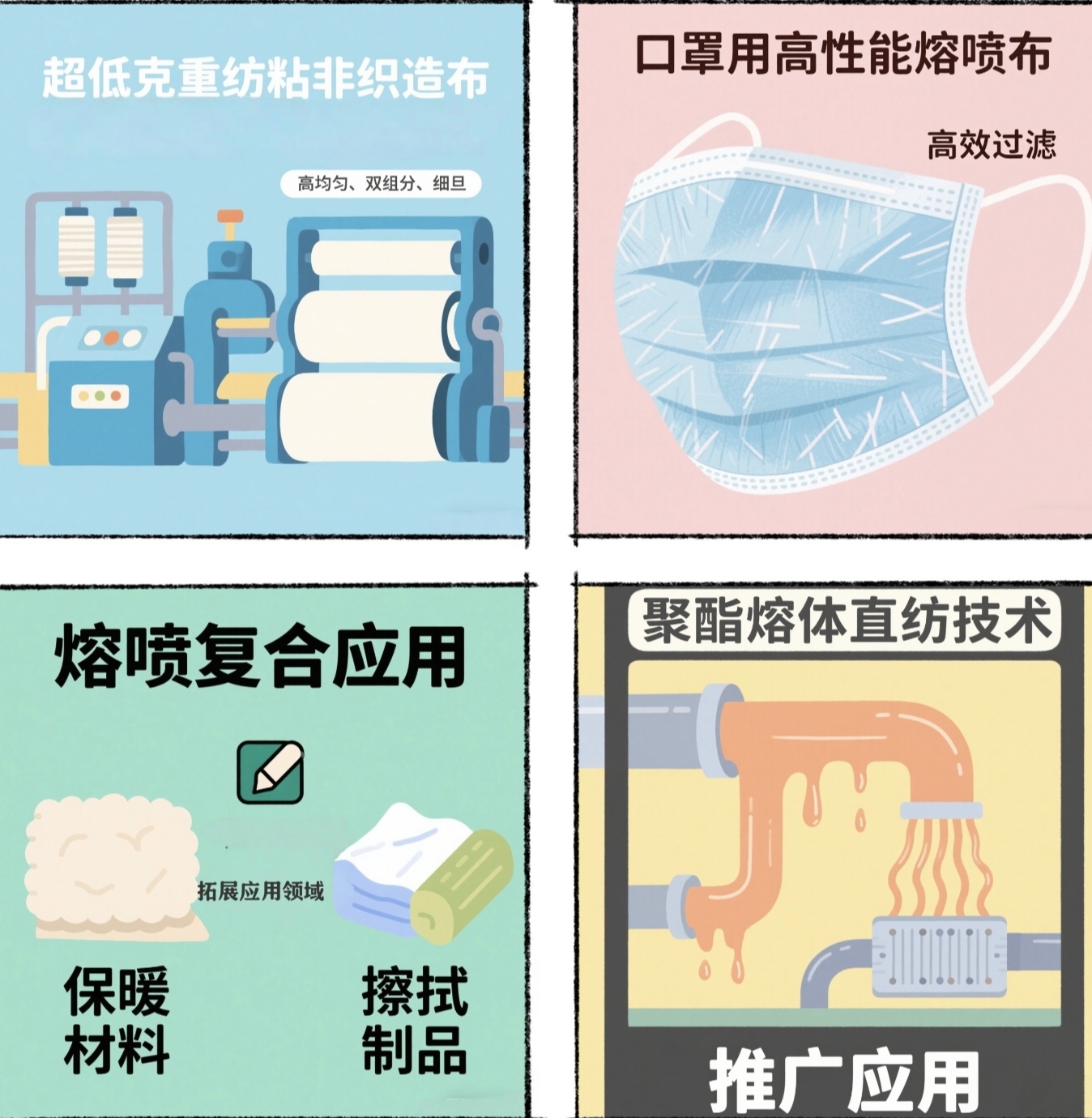

纺粘和熔喷非织造布。开发超低克重、高均匀、双组分、细旦纺粘非织造布。开发口罩用高性能熔喷非织造布,开发熔喷与其他工艺复合产品,拓展熔喷非织造布在保暖材料、擦拭制品中的应用。推广聚酯熔体直纺纺粘非织造布技术。

闪蒸法非织造布。加强对闪蒸纺丝成布工艺技术攻关,实现年产3000吨级闪蒸非织造技术装备产业化,推动在医疗包装、防护用品、印刷品等产品中的应用。

静电纺非织造布。优化静电纺丝设备及工艺,开发高固含量(≥30%)纺丝溶液,实现静电纺丝非织造技术装备产业化,推动在个体防护用品、保暖隔热材料、防水透湿材料、电池隔膜等产品中的应用。

环境友好非织造布。发展全棉水刺非织造布和可冲散非织造布,实现熔喷木浆非织造布、木浆水刺非织造布技术装备产业化。研发推广聚乳酸、生物聚酯纺熔非织造布、纯水减量海岛纤维非织造布

行业挑战与未来展望

(1)技术成本瓶颈:生物基原料价格较聚丙烯高35%,需依赖规模化生产降本。

(2)标准体系滞后:可生物降解认证、再生纤维分类标准尚未统一,制约国际化进程。

(3)回收网络缺失:废旧纺织品循环利用率不足20%,亟需建立滤袋、绳网专项回收渠道。

2025关键节点:政策目标与技术创新双轮驱动下,无纺布行业将完成从“成本导向”到“价值创造”的转型,绿色高端化产品占比有望突破30%,成为新材料产业的核心增长极。

推荐内容

分享到

公众号:

邮箱:

QQ咨询:

导航下拉添加类名.active

在线客服添加返回顶部

右侧在线客服样式 1,2,3 1

图片alt标题设置: 濮阳市龙大无纺布有限公司

表单验证提示文本: Content cannot be empty!

循环体没有内容时: Sorry,no matching items were found.

CSS / JS 文件放置地